Uma visão geral específica dos forjados

2022-11-07

Forjamentoé um importante ramo da usinagem de plásticos. É o uso da plasticidade do material, com a ajuda da força externa para produzir deformação plástica, obter a forma, tamanho e certas propriedades organizacionais necessárias dos forjados.

O processamento de plástico é tradicionalmente dividido em duas categorias principais. Uma delas é a produção de matérias-primas (como tubo, placa, tipo, haste) com base no processamento é chamado de processamento de plástico primário. A outra é a produção de peças e seus esboços (incluindo peças forjadas, peças estampadas, etc.) conhecidas principalmente como processamento secundário de plástico. Porque, na maioria dos casos, o processamento secundário é usar as matérias-primas fornecidas pelo processamento primário para reprocessamento, mas grandes peças forjadas geralmente usam lingotes como matéria-prima para forjar diretamente em peças forjadas, e forjamento a pó usa pó como matéria-prima.

De acordo com as diferentes matérias-primas utilizadas, o processamento secundário de plástico pode ser dividido em conformação a granel e conformação de chapas. O primeiro usa material de barra e bloco como matéria-prima e a força está no estado de tensão de três vias, enquanto o segundo usa material de folha como matéria-prima e o processo de deformação geralmente é analisado de acordo com o estado de tensão plano.

Pode ser visto na análise acima que o forjamento pertence ao processamento secundário de plástico e o modo de deformação é a conformação volumétrica.

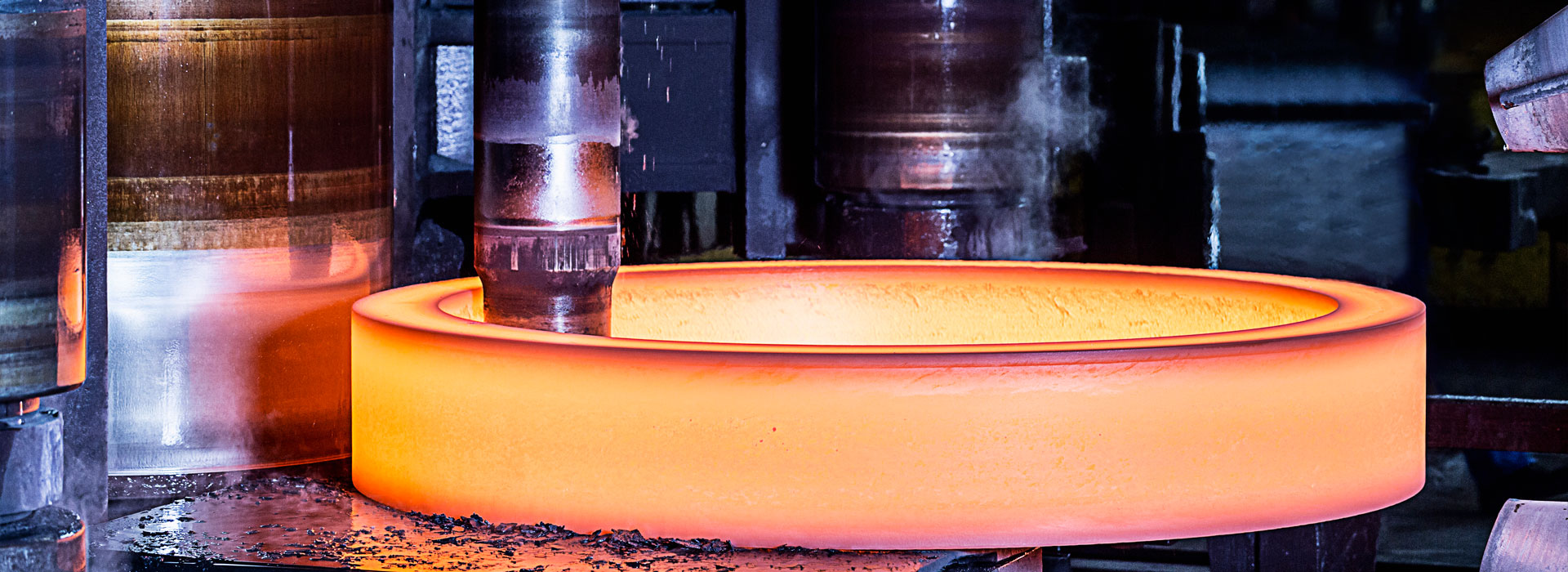

Como pode ser visto na Figura 1, o objetivo fundamental de qualquer processo de forjamento é obter peças forjadas com forma, tamanho e propriedades organizacionais internas qualificadas que atendam aos requisitos do desenho. Existem duas condições básicas para a conformação, uma é que o material possa suportar a quantidade necessária de deformação sem destruição no processo de deformação, e a outra são as condições de força, ou seja, o equipamento através do molde até a peça de trabalho para aplicar o suficiente distribuição grande e especial de força. É uma tarefa importante para forjadores criar condições, otimizar o processo tecnológico e produzir os forjados combinados.

A escolha do processo de forjamento é flexível e variada, apenas para o processo de conformação, o mesmo forjamento pode ser concluído por diferentes equipamentos ou métodos diferentes. Por exemplo, se a biela for formada no martelo de forjamento, a peça bruta é estirada, laminada, pré-forjada e forjada finalmente no mesmo par de matrizes. Se uma prensa mecânica for usada para forjamento de matriz, o forjamento por rolo é necessário com antecedência. Se for produzido pelo método de forjamento de rolo de formação, as peças qualificadas podem ser obtidas adicionando um procedimento de modelagem após o forjamento de rolo de precisão.

Outro exemplo é o forjamento a frio multiestação do eixo da escada (ver Figura 2). Para o mesmo forjamento, pode haver diferentes rotas de processo e diferentes blanks e, portanto, os processos intermediários são diferentes. Alguns deles incluem extrusão direta (F na figura) e alguns usam recalque (U na figura)0, o que requer diferentes forças de deformação. A diferença de vida útil do molde também é maior.

Quando as condições do equipamento (como tonelagem, etc.) são fixas, não há tantas opções disponíveis. Quando as propriedades e especificações da matéria-prima são fixadas, nem todas as opções da figura podem ser aplicadas.

Sob a premissa de garantir a aparência e a qualidade interna e a produtividade do produto, o ponto de partida básico da escolha do esquema do processo de conformação deve ser considerado como uma boa eficiência econômica, especificamente:

1. Economize matérias-primas. Conformação quase livre ou formação quase líquida (ou seja, menos corte sem formação) é usada sempre que possível.

2. Reduza o consumo de energia. Podemos não apenas observar o consumo de energia de um determinado processo, mas também o consumo total de energia. A princípio, parece que o consumo de energia do forjamento a frio será reduzido porque o processo de aquecimento é omitido, mas o consumo de energia do tratamento de amaciamento antes do forjamento a frio e do recozimento entre os processos também deve ser considerado. O uso de aço não temperado e a deformação por calor residual e o tratamento térmico são processos de economia de energia.

3, reduza a força de deformação. Tente usar o método de conformação que economiza mão-de-obra, que pode não apenas reduzir a tonelagem do equipamento, mas também reduzir o investimento inicial. Também pode melhorar a vida útil do molde. É por isso que a conformação rotativa tem sido amplamente utilizada nos últimos anos.

4. Boa estabilidade do processo. Um bom processo deve ser mostrado na realização da produção contínua de longo prazo, sem perseguir deliberadamente um único índice alto (como menos passes, grande deformação por passe), mas levar a baixo rendimento ou molde frequentemente quebrado.

O processamento de plástico é tradicionalmente dividido em duas categorias principais. Uma delas é a produção de matérias-primas (como tubo, placa, tipo, haste) com base no processamento é chamado de processamento de plástico primário. A outra é a produção de peças e seus esboços (incluindo peças forjadas, peças estampadas, etc.) conhecidas principalmente como processamento secundário de plástico. Porque, na maioria dos casos, o processamento secundário é usar as matérias-primas fornecidas pelo processamento primário para reprocessamento, mas grandes peças forjadas geralmente usam lingotes como matéria-prima para forjar diretamente em peças forjadas, e forjamento a pó usa pó como matéria-prima.

De acordo com as diferentes matérias-primas utilizadas, o processamento secundário de plástico pode ser dividido em conformação a granel e conformação de chapas. O primeiro usa material de barra e bloco como matéria-prima e a força está no estado de tensão de três vias, enquanto o segundo usa material de folha como matéria-prima e o processo de deformação geralmente é analisado de acordo com o estado de tensão plano.

Pode ser visto na análise acima que o forjamento pertence ao processamento secundário de plástico e o modo de deformação é a conformação volumétrica.

Como pode ser visto na Figura 1, o objetivo fundamental de qualquer processo de forjamento é obter peças forjadas com forma, tamanho e propriedades organizacionais internas qualificadas que atendam aos requisitos do desenho. Existem duas condições básicas para a conformação, uma é que o material possa suportar a quantidade necessária de deformação sem destruição no processo de deformação, e a outra são as condições de força, ou seja, o equipamento através do molde até a peça de trabalho para aplicar o suficiente distribuição grande e especial de força. É uma tarefa importante para forjadores criar condições, otimizar o processo tecnológico e produzir os forjados combinados.

A escolha do processo de forjamento é flexível e variada, apenas para o processo de conformação, o mesmo forjamento pode ser concluído por diferentes equipamentos ou métodos diferentes. Por exemplo, se a biela for formada no martelo de forjamento, a peça bruta é estirada, laminada, pré-forjada e forjada finalmente no mesmo par de matrizes. Se uma prensa mecânica for usada para forjamento de matriz, o forjamento por rolo é necessário com antecedência. Se for produzido pelo método de forjamento de rolo de formação, as peças qualificadas podem ser obtidas adicionando um procedimento de modelagem após o forjamento de rolo de precisão.

Outro exemplo é o forjamento a frio multiestação do eixo da escada (ver Figura 2). Para o mesmo forjamento, pode haver diferentes rotas de processo e diferentes blanks e, portanto, os processos intermediários são diferentes. Alguns deles incluem extrusão direta (F na figura) e alguns usam recalque (U na figura)0, o que requer diferentes forças de deformação. A diferença de vida útil do molde também é maior.

Quando as condições do equipamento (como tonelagem, etc.) são fixas, não há tantas opções disponíveis. Quando as propriedades e especificações da matéria-prima são fixadas, nem todas as opções da figura podem ser aplicadas.

Sob a premissa de garantir a aparência e a qualidade interna e a produtividade do produto, o ponto de partida básico da escolha do esquema do processo de conformação deve ser considerado como uma boa eficiência econômica, especificamente:

1. Economize matérias-primas. Conformação quase livre ou formação quase líquida (ou seja, menos corte sem formação) é usada sempre que possível.

2. Reduza o consumo de energia. Podemos não apenas observar o consumo de energia de um determinado processo, mas também o consumo total de energia. A princípio, parece que o consumo de energia do forjamento a frio será reduzido porque o processo de aquecimento é omitido, mas o consumo de energia do tratamento de amaciamento antes do forjamento a frio e do recozimento entre os processos também deve ser considerado. O uso de aço não temperado e a deformação por calor residual e o tratamento térmico são processos de economia de energia.

3, reduza a força de deformação. Tente usar o método de conformação que economiza mão-de-obra, que pode não apenas reduzir a tonelagem do equipamento, mas também reduzir o investimento inicial. Também pode melhorar a vida útil do molde. É por isso que a conformação rotativa tem sido amplamente utilizada nos últimos anos.

4. Boa estabilidade do processo. Um bom processo deve ser mostrado na realização da produção contínua de longo prazo, sem perseguir deliberadamente um único índice alto (como menos passes, grande deformação por passe), mas levar a baixo rendimento ou molde frequentemente quebrado.

Este é o forjamento da empresa de forjamento tongxin:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy