Material de forjamento

2023-04-21

Forjamentoos materiais são principalmente aço carbono e ligas de aço de vários componentes, seguidos de alumínio, magnésio, cobre, titânio e suas ligas. Os materiais em seu estado original são barras, lingotes, pó metálico e metal líquido. A razão entre a área da seção transversal do metal antes da deformação e a área da seção transversal após a deformação é chamada de razão de forjamento. A seleção adequada da taxa de forjamento, temperatura de aquecimento razoável e tempo de retenção, temperatura inicial de forjamento razoável e temperatura final de forjamento, quantidade de deformação razoável e velocidade de deformação têm grande influência na melhoria da qualidade do produto e na redução de custos.

Geralmente, peças forjadas de pequeno e médio porte usam material de barra redonda ou quadrada como peça bruta. A estrutura do grão e as propriedades mecânicas da barra são uniformes e boas, a forma e o tamanho são precisos e a qualidade da superfície é boa, o que é conveniente para produção em massa. Contanto que a temperatura de aquecimento e as condições de deformação sejam razoavelmente controladas, o forjamento com bom desempenho pode ser produzido sem grande deformação do forjamento. O lingote é usado apenas para peças forjadas de grande porte. O lingote é uma estrutura fundida com um grande cristal colunar e centro solto. Portanto, o cristal colunar deve ser quebrado em grãos finos através de grande deformação plástica e compactação frouxa, a fim de obter excelente estrutura metálica e propriedades mecânicas.

O forjamento em pó pode ser feito pressionando e queimando a pré-forma da metalurgia do pó em estado quente, por forjamento em matriz sem borda voadora. O pó de forjamento está próximo da densidade das peças de forjamento comuns, tem boas propriedades mecânicas e alta precisão, podendo reduzir o corte subsequente. Os forjados em pó possuem estrutura interna uniforme e sem segregação, podendo ser utilizados na fabricação de pequenas engrenagens e outras peças. Mas o preço do pó é muito superior ao da barra geral e sua aplicação na produção é limitada. Ao aplicar pressão estática ao metal líquido derramado no furo da matriz, ele solidifica, cristaliza, flui, deforma e forma sob a ação da pressão, as peças de forjamento da matriz com formato e desempenho desejados podem ser obtidas. O forjamento sob pressão de metal líquido é um método de formação entre a fundição sob pressão e o forjamento sob pressão. É especialmente adequado para peças complexas de paredes finas que são difíceis de serem formadas por forjamento em matriz comum.

Além dos materiais usuais para forjamento, como aço carbono e ligas de aço de diversos componentes, seguidos de alumínio, magnésio, cobre, titânio e outras ligas, a liga de deformação de superliga de ferro, superliga de níquel e superliga de cobalto também é completada por forjamento ou rolando. Contudo, devido à zona plástica relativamente estreita destas ligas, a dificuldade de forjamento será relativamente grande. A temperatura de aquecimento de diferentes materiais, a temperatura de forjamento aberto e a temperatura final de forjamento têm requisitos rigorosos.

Fluxo de processo

Diferentes métodos de forjamento têm processos diferentes, entre os quais o processo de forjamento a quente é o mais longo, a sequência geral é: forjamento de blanks; Forjamento de aquecimento em branco; Preparação para forjamento em rolo; Molde para forjamento; Ponta; Perfuração; Correto; Inspeção intermediária, inspeção de tamanho de peças forjadas e defeitos superficiais; Tratamento térmico de peças forjadas para eliminar tensões de forjamento e melhorar o desempenho de corte de metal; Limpeza, principalmente para remoção da pele oxidada superficial; Correto; Verificação, peças forjadas em geral passam pela inspeção de aparência e dureza, peças forjadas importantes após análise de composição química, propriedades mecânicas, tensão residual e outros testes e testes não destrutivos.

Recurso de forjamento

Em comparação com as peças fundidas, a estrutura e as propriedades mecânicas do metal após o forjamento podem ser melhoradas. Devido à deformação e recristalização do metal, os dendritos grossos originais e os grãos colunares são transformados em grãos recristalizados equiaxiais com grãos mais finos e tamanhos uniformes. A segregação original, porosidade, porosidade e inclusão de escória no lingote são compactadas e soldadas, e a estrutura fica mais estanque, o que melhora as propriedades plásticas e mecânicas do metal. As propriedades mecânicas das peças fundidas são inferiores às das peças forjadas do mesmo material. Além disso, o processamento de forjamento pode garantir a continuidade do tecido de fibra metálica, de modo que o tecido de fibra do forjamento e a forma do forjamento permaneçam consistentes, a linha de fluxo de metal esteja completa, possa garantir que as peças tenham boas propriedades mecânicas e longo a vida útil usando forjamento de precisão, extrusão a frio, extrusão a quente e outros processos produzidos forjados, são incomparáveis à fundição do forjamento se o metal for aplicado sob pressão, um objeto moldado por deformação plástica para uma forma desejada ou força de compressão adequada. Essa força normalmente é obtida através do uso de um martelo ou pressão. O processo de fundição constrói uma estrutura granular fina e melhora as propriedades físicas do metal. No uso real das peças, um projeto correto pode fazer com que as partículas fluam na direção da pressão principal. Fundições são objetos formadores de metal obtidos por vários métodos de fundição, ou seja, o metal líquido fundido é injetado no molde de fundição pré-preparado por vazamento, prensagem, sucção ou outros métodos de fundição, e após resfriamento por gotejamento de areia, limpeza e pós-processamento , obtêm-se os objetos com determinada forma, tamanho e desempenho.

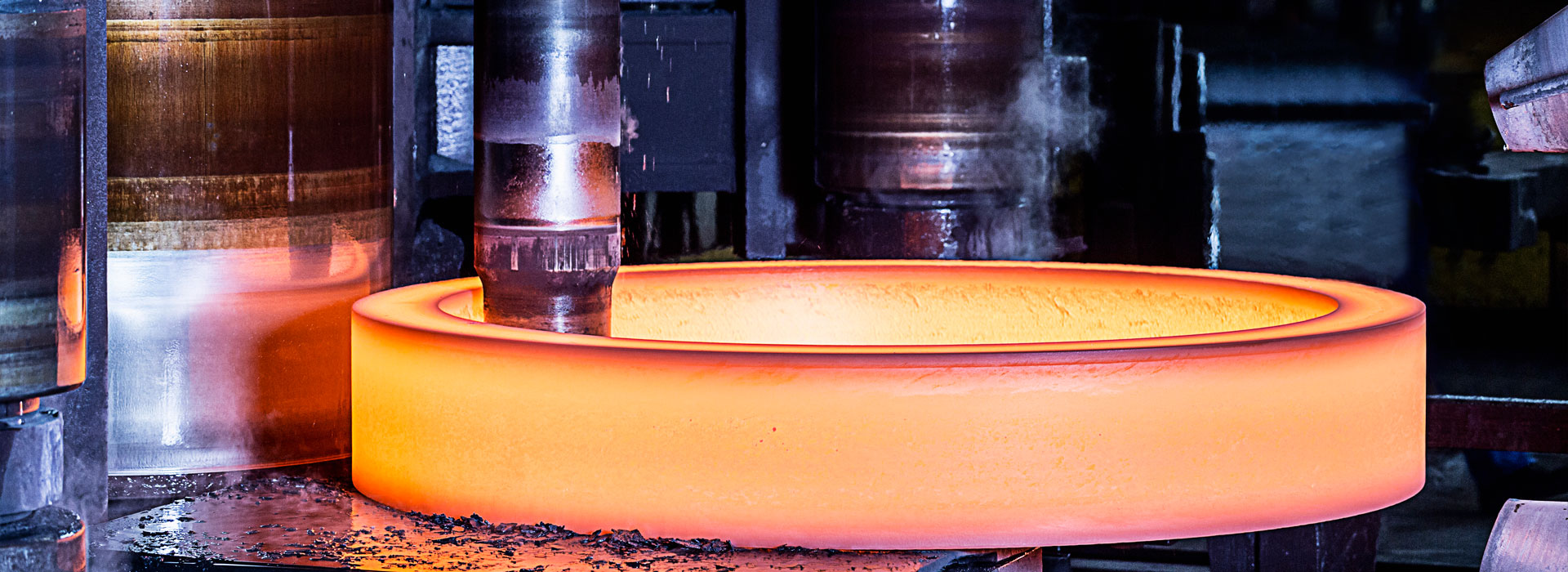

estas são peças forjadas de precisão produzidas pela empresa de forjamento tongxin