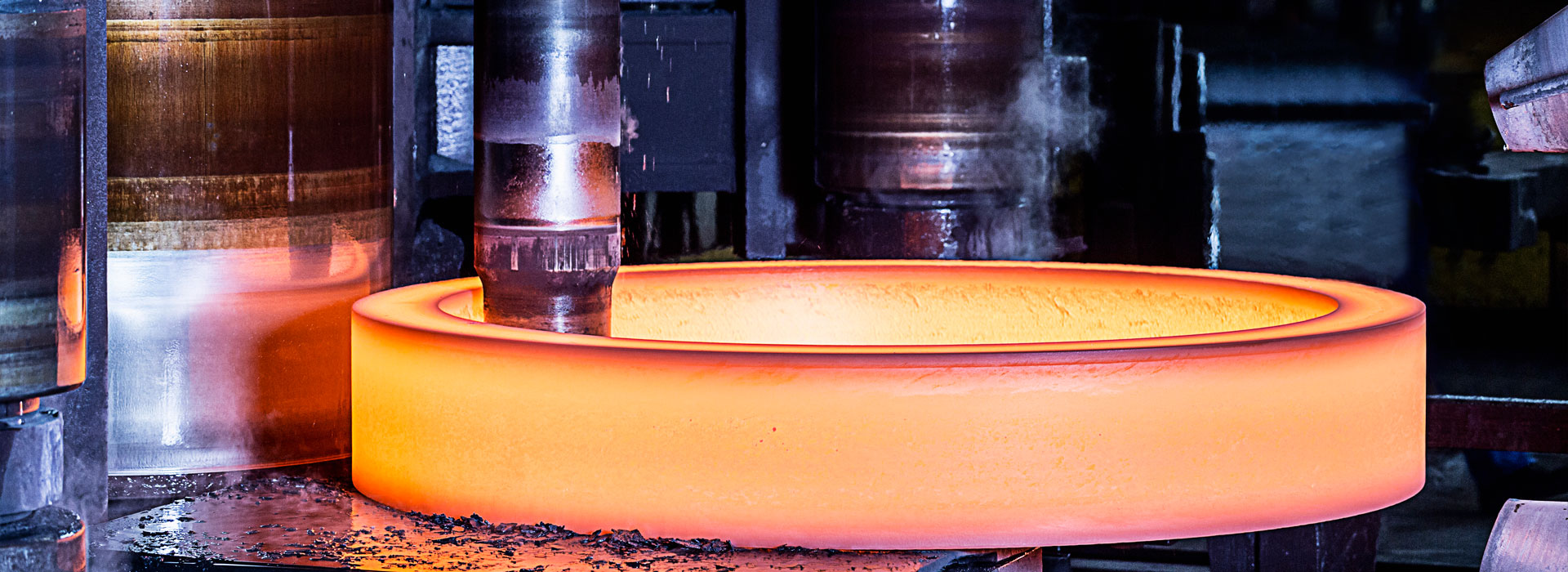

Quais são os requisitos da linha de produção de forjamento?

2023-08-04

Requisitos de configuração para linha de produção de têmpera térmica residual de forjamento e linha de produção automática. O processo de forjamento é o processo de formação de peças forjadas, que desempenha um papel de liderança na qualidade dos produtos de têmpera térmica residual. A linha de produção de têmpera térmica residual de forjamento e a linha de produção automática devem ser formadas em torno do hospedeiro de forjamento de acordo com os requisitos técnicos de diferentes peças forjadas e lotes de produção, de modo a organizar racionalmente a produção, reduzir o transporte, economizar mão de obra e melhorar o ambiente de trabalho.

Sistema de aquecimento do tarugo: requer velocidade de aquecimento rápida, menos oxidação e descarbonização, qualidade de aquecimento boa e estável, fácil de ajustar o controle de temperatura do ritmo de aquecimento e pode classificar automaticamente a temperatura do tarugo não qualificada. Sugere-se a utilização do forno de aquecimento por indução de média frequência e do sistema de controle de temperatura para medição e classificação da temperatura de aquecimento, que pode não apenas medir a temperatura do tarugo automaticamente, mas também realizar a classificação automática de acordo com a temperatura do tarugo.

Equipamento de forjamento: Deve ser capaz de atender à velocidade de deformação, variável de forma e modo de deformação exigido pela têmpera térmica residual do forjamento, por isso deve ser selecionado com o ritmo forte do equipamento de produção, encurtar o tempo de residência após o forjamento e garantir que o efeito de fortalecimento da deformação plástica é herdado. Para que a qualidade das peças de têmpera térmica residual seja boa e estável.

Dispositivo de têmpera por calor residual: é melhor instalar um dispositivo de classificação de temperatura suave antes que a peça entre no meio de têmpera para evitar que a peça abaixo da temperatura de têmpera se misture, é claro, se a temperatura de aquecimento do forjamento, a temperatura final do forjamento e o ritmo de produção puderem ser estritamente controlado, não pode ser instalado.

A fim de evitar o acúmulo de peças de têmpera causada pela instabilidade da qualidade de têmpera, a peça de trabalho deve continuar se movendo no meio de têmpera, de modo que o dispositivo de têmpera é frequentemente usado em correia transportadora ou corrente suspensa e pode ajustar a velocidade de movimento para garantir o tempo de resfriamento necessário. O método apropriado deve ser selecionado de acordo com diferentes peças forjadas e rendimentos. A fim de melhorar a capacidade de resfriamento do sistema e atingir o objetivo de resfriamento uniforme, o dispositivo de mistura e pulverização do meio deve ser instalado no tanque de resfriamento.

Não importa o tipo de meio de têmpera, a temperatura de uso deve ser estável em uma determinada faixa, e uma grande quantidade de calor trazida para a peça de têmpera deve ser rapidamente retirada pelo dispositivo de resfriamento por troca de calor. Este também é um fator importante que afeta a qualidade do tratamento térmico, por isso não pode ser ignorado no projeto. Trocadores de calor de placas múltiplas são frequentemente usados para troca de calor médio, circulação externa de água como meio e torres de resfriamento externas são construídas; Se for utilizada água como meio de têmpera, o trocador de calor pode ser omitido; Resfriadores de ar avançados também estão disponíveis. Além disso, é necessário instalar um aquecedor, quando a temperatura do meio de têmpera está muito baixa devido a vários fatores e o meio de têmpera é interrompido, o meio de têmpera é aquecido automaticamente.

A melhor solução para o sistema de resfriamento de têmpera é formar um sistema de controle de circuito fechado e um sistema de controle automático pelo dispositivo de medição de temperatura média de têmpera, aquecedor, trocador de calor, sistema de água de resfriamento e válvula de controle elétrico de água de resfriamento. De acordo com a temperatura do meio de têmpera, o fluxo da água de resfriamento é ajustado automaticamente para garantir que a temperatura do meio de têmpera possa ser estabilizada em uma pequena faixa, evitando o defeito do controle manual da flutuação de temperatura do meio de têmpera, e garantir a qualidade da têmpera térmica residual do forjamento.

Equipamento de têmpera: Sua capacidade de produção deve ser compatível com a capacidade de produção de equipamentos de forjamento e têmpera. O equipamento de têmpera é colocado após o dispositivo de têmpera por calor residual, e uma linha de produção contínua de forjamento é formada com o sistema de têmpera. O forno de têmpera também pode ser configurado separadamente e colocado na oficina de tratamento térmico. Isso deve ser determinado de acordo com o arranjo de produção do equipamento de forjamento, como o equipamento de forjamento tem três produções consecutivas, você pode considerar a formação de uma linha de produção contínua.

Se o equipamento de forjamento for produzido em dois turnos, o forno de têmpera deve ser configurado separadamente, pois o consumo de energia do equipamento de tratamento térmico é o mais baixo em três turnos de produção contínua, e o consumo de energia da produção intermitente aumentará (o tratamento térmico o forno deve ser isolado quando o equipamento de forjamento interrompe a produção), o forno de têmpera desperdiça energia no processo de espera e o efeito de economia de energia é bastante reduzido. Portanto, considerando fatores como falha do equipamento de forjamento e troca de molde e ajuste do molde no processo de forjamento, se a estrutura metalográfica e as propriedades mecânicas do forjamento permitirem, o forno de têmpera pode ser configurado separadamente para implementar o tratamento de têmpera centralizado do forjamento, para que o desperdício de energia seja menor.

Independentemente de o forno de têmpera ser instalado na linha de produção contínua de forjamento ou o forno de têmpera ser configurado separadamente, a fim de reduzir o risco de rachaduras das peças forjadas após a têmpera, a peça temperada deve ser temperada o mais rápido possível. O tempo que pode ser colocado após a têmpera está relacionado ao material de forjamento, ao método de resfriamento da têmpera, à forma e à temperatura do forjamento e precisa ser determinado de acordo com o teste.

Dispositivos de proteção e segurança ambiental: seja uma linha de produção de calor residual de forjamento recém-projetada ou uma linha de produção de calor residual de forjamento reformada de uma unidade de forjamento antiga, é necessário considerar a emissão e recuperação de óleo e fumaça e fazer um bom trabalho de proteção de segurança para os operadores. Portanto, o tanque de têmpera deve ser fechado e possuir dispositivo de extração de ar. É melhor usar uma máquina de limpeza fechada para limpar as peças forjadas temperadas e depois temperá-las. Outros processos de produção de forjamento, como os seguintes materiais, acabamento, detecção de falhas, etc., devem ser considerados de acordo com sua necessidade, sejam incluídos na linha de produção, quando a carga for inferior a 50%, geralmente não devem ser incluídos na linha de produção.

tong xin pode receber pedidos desde o projeto do modelo, até o forjamento e a usinagem

bem-vindo ao pedido