Quais são os usos do equipamento de aquecimento de prensas de forjamento para forjar peças forjadas de tubos?

2024-10-30

Quais são os usos do equipamento de aquecimento de prensas de forjamento para forjar peças forjadas de tubos?

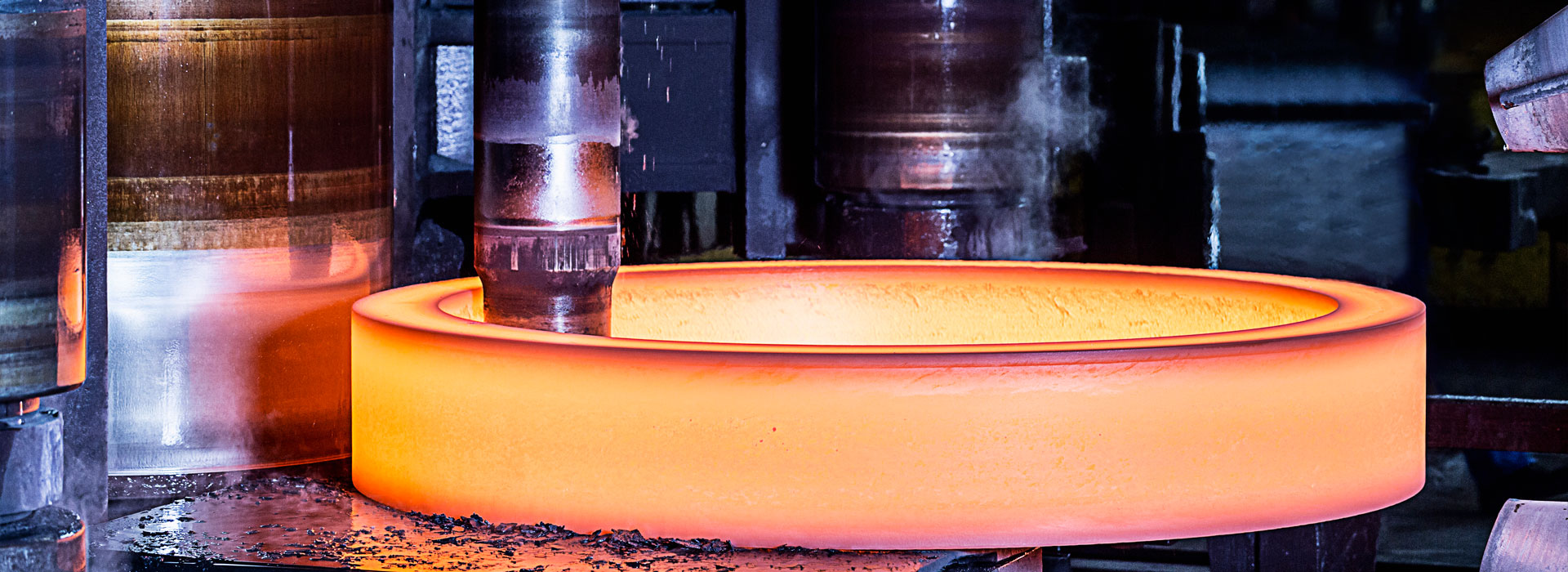

O equipamento de aquecimento de forjamento é um equipamento importante emforjamentoprodução. A qualidade do aquecimento tem grande impacto no atendimento aos requisitos do processo de forjamento, na melhoria da qualidade das peças forjadas, na redução do custo de produção do forjamento, no uso racional da energia, na proteção do meio ambiente, na melhoria das condições de trabalho e na realização de uma produção civilizada. Por exemplo: menos e nenhuma tecnologia de aquecimento por oxidação não é aprovada é uma razão importante para o desenvolvimento do forjamento de precisão; Grandes peças forjadas geralmente afetam a produção devido à baixa qualidade do aquecimento; Algumas fábricas tornaram-se o elo mais fraco no desenvolvimento da produção de toda a fábrica devido à tecnologia de aquecimento atrasada; Algumas fábricas por não terem sistema de aquecimento científico, embora a precisão superficial da produção de peças forjadas atenda aos requisitos, mas a organização metalográfica interna não atende aos padrões técnicos, algumas fábricas devido a equipamentos de aquecimento atrasados e desperdiçam muito combustível e grave poluição do meio ambiente. Portanto, com o progresso da ciência e da tecnologia e o desenvolvimento do processo de forjamento, com os requisitos urgentes de conservação de energia e proteção ambiental, é cada vez mais urgente melhorar rapidamente o nível dos equipamentos de aquecimento de forjamento.

O aquecimento do forjamento visa aumentar a temperatura do metal, aumentar a plasticidade do metal, reduzir a resistência à deformação, para atingir o objetivo de tornar o metal fácil de forjar e pode reduzir significativamente o consumo de energia de processamento de forjamento. Aquecer o metal a uma certa temperatura também pode eliminar a tensão interna do metal, alterar a organização interna do metal e melhorar a qualidade do forjamento da ponta do tubo. Portanto, o aquecimento do forjamento é uma parte importante da produção de forjamento.

O forjamento em pó é um processo que combina metalurgia do pó e forjamento em matriz de precisão para aproveitar ao máximo as vantagens de ambos. Pode produzir peças estruturais de alta qualidade, alta precisão e formatos complexos em grandes quantidades com baixo custo e alta eficiência de produção. O processo de forjamento de pó tem recebido atenção de quase todos os países industrializados. O forjamento em pó de acordo com a classificação do processo, geralmente pode ser dividido em forjamento em pó, forjamento por sinterização, sinterização por forjamento e forjamento em pó a frio.

O desenvolvimento da tecnologia de forjamento a pó é muito rápido e novos métodos de processo continuam a surgir. Tal como método de forjamento solto, método de forjamento de pellets, método de forjamento por spray, método de forjamento sem revestimento de pó, método de forjamento isotérmico em pó, forjamento de matriz superplástica em pó e assim por diante. Além disso, os métodos de formação de pó são: prensagem isostática a quente de pó, extrusão a quente de pó, laminação oscilante de pó, fiação de pó, extrusão contínua de pó, laminação de pó, formação de injeção de pó, formação de explosivo de pó e assim por diante.

O projeto do tarugo pré-formado é baseado nos requisitos de peso, densidade, forma e tamanho do forjamento, no projeto da densidade, forma e tamanho do tarugo pré-formado. O princípio mais básico é que ele conduz à matriz compacta e completa da peça pré-formada durante o forjamento, e a peça pré-formada deve ter um grande fluxo plástico transversal, tanto quanto possível, antes da matriz completa. Entretanto, a quantidade de deformação plástica antes do preenchimento da cavidade do molde não pode ser maior que o valor limite de plasticidade permitido para o tarugo pré-formado. Além disso, deve-se considerar que quando a peça pré-formada é preenchida com a cavidade do molde, o estado de tensão de cada peça deve estar no estado de tensão de compressão de três vias, tanto quanto possível, para evitar ou reduzir o estado de tensão de tração.

A densidade é o parâmetro básico do tarugo pré-formado. De acordo com a densidade do tarugo pré-formado e a qualidade do forjamento, o volume do tarugo pré-formado é obtido e, em seguida, a altura e o tamanho radial do tarugo pré-formado são determinados de acordo com a relação entre a altura e o diâmetro do tarugo pré-formado. Isso é usado como base para o projeto do tamanho da matriz.

A densidade final dos forjados em pó é determinada principalmente pela deformação do forjamento e geralmente tem pouca relação com a densidade da peça pré-formada. A seleção da densidade do tarugo pré-formado considera principalmente que o tarugo pré-formado deve ter resistência suficiente para garantir que o processo de transmissão entre os processos de produção não seja danificado e que o formato seja completo. Por esta razão, a densidade da peça pré-formada após prensagem a frio é de cerca de 80% da densidade teórica.