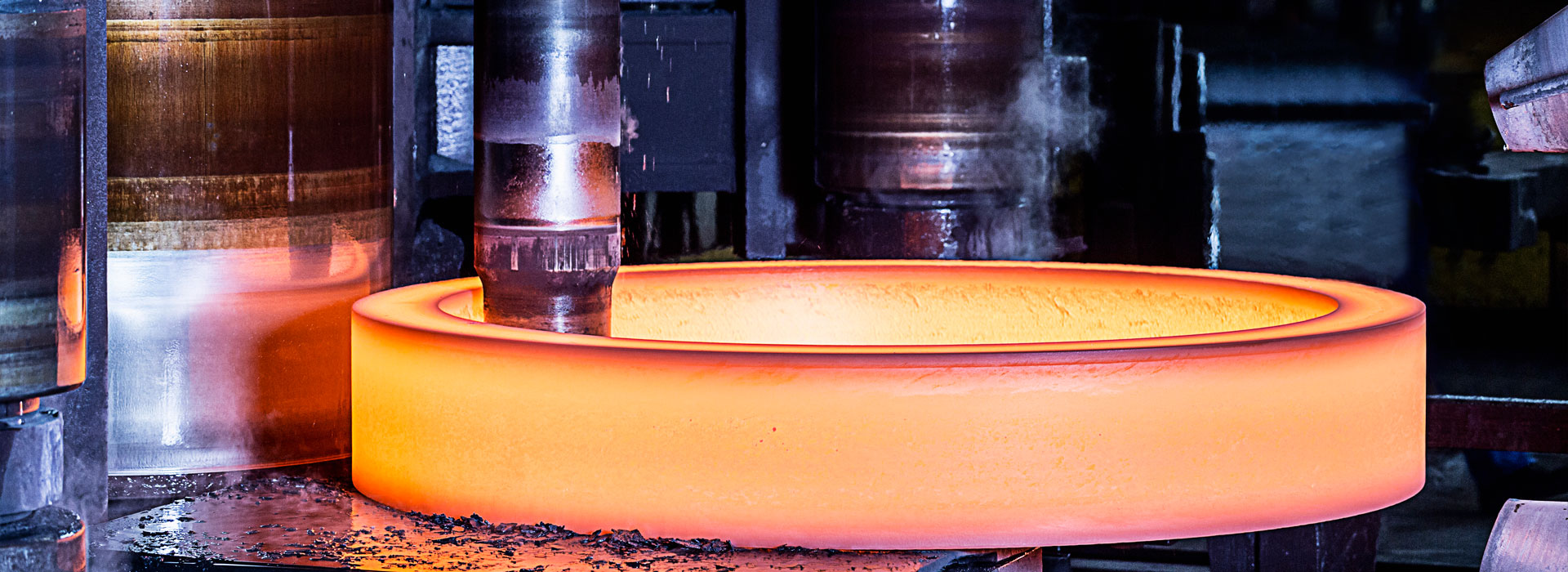

Otimização do processo de forjamento para forjamentos de fusos

2022-07-25

Fusopeças forjadassão peças forjadas importantes em equipamentos de usinas hidrelétricas e possuem requisitos de qualidade muito rígidos. A possibilidade de evitar problemas no processo de forjamento está diretamente relacionada à sua qualidade. Com base na experiência real de produção, este trabalho faz uma análise cuidadosa do centro côncavo na face final da forja e otimiza o processo de forjamento.

1. Características da forma dos fusos forjados

Características da forma de forjamento do eixo: o diâmetro do flange da extremidade do bico é grande, o diâmetro da parte intermediária é pequeno, a queda do diâmetro é grande, o diâmetro do bico é grande, o comprimento é pequeno.

2. Otimize o processo de forjamento antes

O processo de deformação do processo de forjamento original é o seguinte: mandíbula de pressão, boca de corte

3. Análise de causa

(1) o diâmetro do flange acabado é maior, um segundo recalque, restrito pela alta taxa de diâmetro, tração longa KD de um tarugo de redução menor face shuikou sem barriga de tambor efetiva, face plana, tração longa em curso, com uma extremidade de bocal redonda e a alimentação é relativamente menor, a pressão não pode ser passada para o núcleo, faz com que a face final do bico forme um coração oco.

(2) o processo não é claro sobre o tipo de bigorna usado para desenho e estampagem. Nossa prensa hidráulica de 150MN geralmente usa dois tipos de larguras de bigorna plana de 1200mm e 850mm, e a deformação de fogo do produto acabado é grande. Ele usa a bigorna de 1200 mm de largura para desenhar o comprimento da velocidade rápida, o que agrava a formação do côncavo da face final.

(3) A deformação de fogo do produto acabado é grande e o tempo é longo. Quando a temperatura do tarugo estiver próxima do limite inferior da faixa de temperatura de forjamento, a quantidade de pressão para baixo será reduzida para evitar que o tarugo quebre. Neste momento, a trefilação e a descarga também irão agravar a formação do côncavo da face final.

4. Otimização de processos

Visando os problemas acima, otimizamos o processo de forjamento, e o processo otimizado é o seguinte:

Boca da braçadeira de pressão, boca de corte

(1) A placa de cobertura de recalque especial é projetada. O centro da nova placa de cobertura tem um orifício e a superfície de contato com o tarugo é uma transição de arco. A superfície de contato do recalque do tarugo com a placa de cobertura tem um formato grande e abaulado, o que efetivamente evita o fenômeno côncavo na estampagem subseqüente da face final do tarugo.

(2) Após o segundo recalque, a bigorna em forma de V superior e inferior de 1200 mm deve ser usada diretamente para desenhar o comprimento, e a extremidade do riser deve ser desenhada para um tamanho apropriado para garantir que o pequeno flange da extremidade do riser do o produto acabado tem deformação suficiente, para evitar o côncavo da face final do produto acabado devido à grande deformação do produto acabado e à baixa temperatura do material de corte, de modo a garantir que o produto acabado possa ser forjado em um incêndio.

1. Características da forma dos fusos forjados

Características da forma de forjamento do eixo: o diâmetro do flange da extremidade do bico é grande, o diâmetro da parte intermediária é pequeno, a queda do diâmetro é grande, o diâmetro do bico é grande, o comprimento é pequeno.

2. Otimize o processo de forjamento antes

O processo de deformação do processo de forjamento original é o seguinte: mandíbula de pressão, boca de corte

3. Análise de causa

(1) o diâmetro do flange acabado é maior, um segundo recalque, restrito pela alta taxa de diâmetro, tração longa KD de um tarugo de redução menor face shuikou sem barriga de tambor efetiva, face plana, tração longa em curso, com uma extremidade de bocal redonda e a alimentação é relativamente menor, a pressão não pode ser passada para o núcleo, faz com que a face final do bico forme um coração oco.

(2) o processo não é claro sobre o tipo de bigorna usado para desenho e estampagem. Nossa prensa hidráulica de 150MN geralmente usa dois tipos de larguras de bigorna plana de 1200mm e 850mm, e a deformação de fogo do produto acabado é grande. Ele usa a bigorna de 1200 mm de largura para desenhar o comprimento da velocidade rápida, o que agrava a formação do côncavo da face final.

(3) A deformação de fogo do produto acabado é grande e o tempo é longo. Quando a temperatura do tarugo estiver próxima do limite inferior da faixa de temperatura de forjamento, a quantidade de pressão para baixo será reduzida para evitar que o tarugo quebre. Neste momento, a trefilação e a descarga também irão agravar a formação do côncavo da face final.

4. Otimização de processos

Visando os problemas acima, otimizamos o processo de forjamento, e o processo otimizado é o seguinte:

Boca da braçadeira de pressão, boca de corte

(1) A placa de cobertura de recalque especial é projetada. O centro da nova placa de cobertura tem um orifício e a superfície de contato com o tarugo é uma transição de arco. A superfície de contato do recalque do tarugo com a placa de cobertura tem um formato grande e abaulado, o que efetivamente evita o fenômeno côncavo na estampagem subseqüente da face final do tarugo.

(2) Após o segundo recalque, a bigorna em forma de V superior e inferior de 1200 mm deve ser usada diretamente para desenhar o comprimento, e a extremidade do riser deve ser desenhada para um tamanho apropriado para garantir que o pequeno flange da extremidade do riser do o produto acabado tem deformação suficiente, para evitar o côncavo da face final do produto acabado devido à grande deformação do produto acabado e à baixa temperatura do material de corte, de modo a garantir que o produto acabado possa ser forjado em um incêndio.

(3) O tempo de queima do produto acabado é de 850 mm no comprimento de desenho da bigorna em forma de V de fundo plano, e o comprimento de alimentação na extremidade do bocal deve atender h/D ¥ 0,3 (h é o comprimento do blank, D é o diâmetro do blank) e H /L⥠Sob a condição de 2/3, (h é o comprimento de alimentação, L é a largura da cabeça do martelo), uma bigorna em forma de v relativamente estreita de 850 mm é selecionada para aumentar o avanço relativo e na premissa de que há nenhum centro côncavo óbvio na extremidade do bico, o comprimento de alimentação na extremidade do bico é reduzido em cerca de 300 mm do que o original.

Anterior:Seleção do processo de forjamento

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy